Verschweißte Zylinder

Der Prozess begann im Jahre 2008 in unserer Abteilung in West Midlands und diente ursprünglich als zusätzliche Möglichkeit zur Fertigstellung der gewalzten Mäntel, gegenwärtig lässt er Barnshaws Komplettdienstleistung von Tankausführung anbieten.

Für jeden Auftrag wird detaillierte Spezifikation erstellt. Mit der Nutzung unserer ständig verbesserten Qualitätsverfahren wird vollständige Dokumentation erstellt, und falls erforderlich, kann der erstellte Bericht zur Genehmigung vor Beginn des Schweißens eingereicht werden.

Verschweißte Zylinder Information

Als Standardpraxis, um die geforderten Toleranzen zu halten, werden alle Zylindermäntel nach dem Schweißen erneut gewalzt. Dadurch entfällt die Notwendigkeit, die Behälter von dem Kunden zurückzugeben, die während des Schweißens in seinem Betrieb verformt werden könnten, was mit Rücksicht auf den Transport eine attraktive Option daraus macht.

Jede Schweißnaht, falls erforderlich, kann teilweise oder vollständig kontrolliert werden mit Hilfe von zerstörungsfreien Verfahren zusammen mit Bearbeitung eines entsprechenden Berichtes. In allen Fällen wird die Schweißdokumentation nach dem Abschluss der Arbeiten geliefert, um die Rückverfolgbarkeit des getesteten Produktes sicherzustellen .

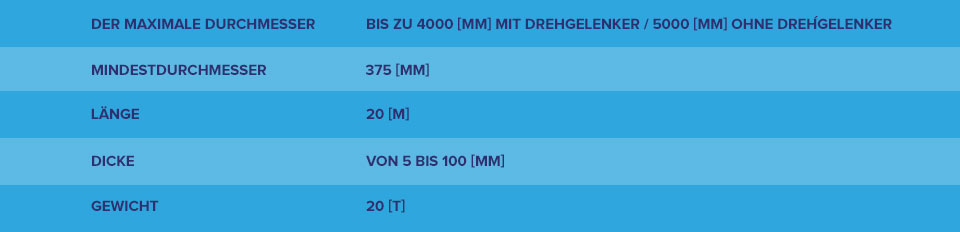

Barnshaws bietet an Behälter aus einzelnen Mänteln oder bezirkgeschweißte aus mehreren Mänteln bis zur maximalen Länge von 20 [m], und dem Gewicht von 20 [T].

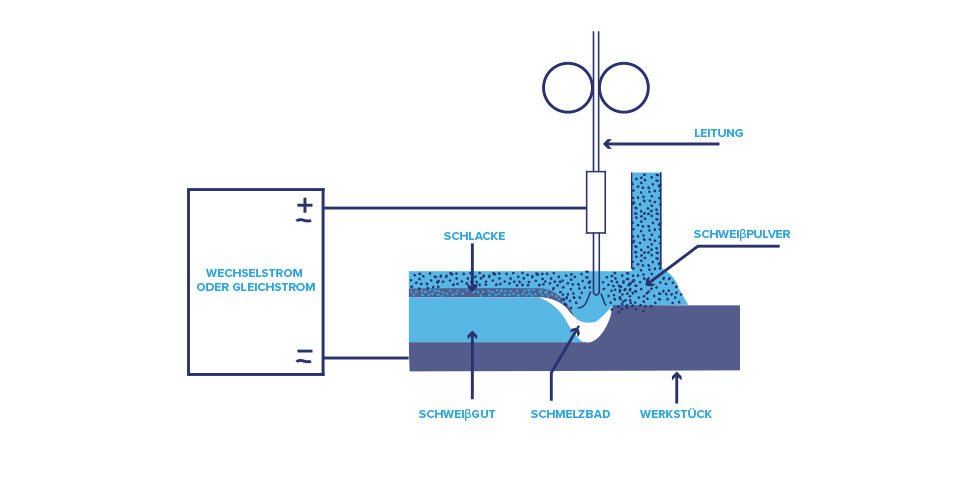

Unterpulverschweißen

Dieses Verfahren wird weit und breit zum Kohlenstoffstahl- und Edelstahlschweißen verwendet. Unterpulverschweißen ermöglicht es, qualitativ hochwertige Schweißnähte ohne Defekte mit hoher Anwendungsgeschwindigkeit und tiefem Eindringen fertigzustellen. Die Möglichkeit, Schweißgerät zur Abtriebssäule und zum Manipulator zu installieren, macht dieses Verfahren ideal für Zylinderschweißen.

Unterpulverschweißen ist ein Verfahren, in dem die Wärme, die für die Metallverbindung erforderlich ist, durch einen Lichtbogen zwischen dem ständig gegebenen Draht und dem geschweißten Element erzeugt wird.

Es ist charakteristisches Merkmal des Verfahrens, dass die Schweißfläche unter einer Schicht von körnigen Flußmittel eingetaucht ist. Die Schlacke, die aus dem Flußmittel übrig geblieben ist, schützt während des Abkühlens die fertige Schweißnaht. Die Schlacke hat auch Funktion der Lichtbogenabschirmung gegen Schmutz.

Die Faktoren, die die Form und das Aussehen der Schweißnaht wie Lichtbogenstrom, Spannung und Vorschubgeschwindigkeit beeinflussen, werden überwacht und von den Kontrollern geregelt, um hochwertige Schweißnahterzeugung zu ermöglichen.

Die Lichtbogenhitze schmilzt während des Schweißens den Draht zusammen mit einem Flussmittel und bildet ein Schweißbad (siehe Abbildung). Während der Abkühlung verwandelt sich das Flussmittel auf der Oberfläche der Schweißnaht in eine Schlacke, die nach der vollständigen Abkühlung leicht entfernt werden kann, wenn man eine spezielle Rückgewinnungssystem verwendet.

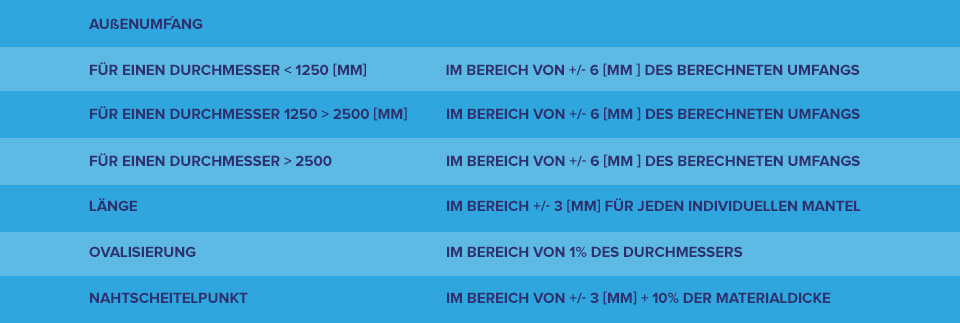

Toleranzen

Standardtoleranzen, die für geschweißte Behälter angeboten werden, basieren auf folgender Spezifikation. Nach vorheriger Absprache können sie in einigen Fällen reduziert werden.

Überprüfung und Rückverfolgbarkeit

Alle Schweißelemente werden unter interne Qualitätskontrolle im Herstellungsprozess sowie unter Kontrolle der Dimensionen vor und nach dem Walzen und Kontrolle der Enddimensionen und Endtoleranzen gestellt. Wir garantieren vollständige Rückverfolgbarkeit des Produktes, die Projektdokumentation in Übereinstimmung mit dem Verfahren gewährleistet.

Kapazität

Verfügbare Prozesse

Unterpulverschweißen (SAW)

Unterpulverschweißen erfordert kontinuierliche Zufuhr der Elektrode in Form von Draht. Schweißbad und Lichtbogenzone sind gegen Luftverschmutzung geschützt durch Tiefgang unter Flussmittelschicht. Das Flußmittel besteht aus Kalk, Kieselerde, Manganoxid, Calciumfluorid und anderen Verbindungen. Wenn das geschmolzene Flussmittel zu leiten beginnt, ist es eine gute elektrische Verbindung zwischen dem verschweißten Element und der Elektrode. Dicke Flussmittelschicht bedeckt vollständig das geschmolzene Metall um Absplitterungen und Funken ze verhindern und reduziert UV-Strahlung und Dämpfe, die während des Prozesses emittiert werden.

Schweißen mit Stabelektroden (MMA)

Schweißen mit Stabelektroden besteht in Erzeugung eines Lichtbogens zwischen der Metallstabelektrode und dem geschweißten Element. Die Wärme des Lichtbogens schmilzt das Material des geschweißten Elements und die Elektrode, die durch Mischung und Abkühlung eine kontinuierliche Schweißnaht bilden. Das Metall innerhalb der Elektrode dient als Bindemittel. Stabelektroden können zur Verbindung von den meisten Kohlenstoffstählen, Edelstählen, Gusseisen und anderen Nichteisenmetallen verwendet werden. Es ist das bevorzugte Bindungsverfahren für viele Arten von Baustählen und hochfesten Kohlenstoffstählen.

Schweißen mit der nicht abschmelzenden Wolfram-Elektrode (TIG)

Schweißen mit der nicht abschmelzenden Wolfram-Elektrode in Inertgas ist ein Lichtbogenschweißverfahren mit Hilfe der nicht abschmelzenden Elektrode. Die Schweißzone wird vor der Verunreinigung durch Inertgas geschützt (Argon oder Helium) und das Schweißnahtmaterial wird zusätzlich als Draht geliefert. Einige Schweißnähte, die als autogene bekannt sind, erfordern keine Materialbereitstellung in den Schweißbereich. Elektrische Energie, die durch das DC-Stromversorgungsverfahren erzeugt wird, fließt in den Lichtbogen im Bereich der hoch ionisierten Gase und verursacht, dass das Metall verdampft und das Plasma entsteht.

Das TIG-Verfahren wird am häufigsten zum Schweißen von dünnen Profilen aus rostfreiem Stahl und Nichteisenmetallen wie Aluminium, Magnesium oder Kupferlegierungen verwendet. Dieses Verfahren gibt dem Betreiber größere Kontrolle über die Qualität der Schweißnaht im Vergleich zu anderen ähnlichen Techniken wie MIG oder SAW und ermöglicht präzisere und widerstandfähigere Schweißnahte zu erreichen. Das TIG-Verfahren ist im Vergleich zu anderen Verfahren relativ kompliziert, schwierig und langsam.

Schweißen mit der abschmelzenden Elektrode in Inertgas/Aktivgas (MIG / MAG)

Das MIG/MAG Verfahren nutzt als Schweißnahtmaterial einen mit Flussmittel gefüllten Metalldraht, der durch eine Schweißpistole zugeführt wird. Das Schweißmaterial wird durch einen elektrischen Lichtbogen kontinuierlich geschmolzen. Energiequelle erzeugt Energie, die den Lichtbogen versorgt. Der Lichtbogen und der Schweißbad werden durch Schutzgase geschützt, die durch die Schweißpistole zugeführt werden.

Zum Schweißen werden sowohl Inert- (MIG) als auch Aktivschutzgase (MAG) verwendet. Inert bedeutet in diesem Fall, dass das Gas weder mit dem Schweißbad noch mit der Elektrode reagiert. Als Inertgase verwendet man Argon und Helium. Aktivgase gwährleisten größere Möglichkeiten um das Verfahren und die Schweißnahteigenschaften zu optimieren. Viele Materialien, wie rostfreier unlegierter Stahl erfordern Aktivgas um die Stabilität und Zuverlässigkeit des Verfahrens zu gewährleisten. Beispiele für Aktivgas sind ein Gemisch aus Argon und Kohlendioxid oder Argon und Sauerstoff.

Technische Information

Unsere Mission

Unsere Mission „vor allem der Kunde” ist kein leeres Motto.

Als ein Unternehmen mit den weltweit größten Stahlbiegemöglichkeiten, die mit einmaliger Erfahrung und Maßstab belegt werden, wir liefern genau das, was Du brauchst und dann, wenn Du es brauchst.

Unser Ziel ist es, sich mit Dir zu entwickeln und eine enge, langfristige Geschäftsbeziehung aufzubauen, die tatsächlich ausergewöhnliche Leistungen gewährleistet immer, wenn wir zusammenarbeiten.

Alle Dienstleistungen

Herunterladen

Kapazitätsrechner

Kontaktieren Sie uns

-

Barnshaws bietet an gebogene Profile für den Bau des Victoria Hauptbahnhofs in Manchester

Fallstudien -

Barnshaws biegt das größte Rohr

Fallstudien -

Petrochemie-Pipeline-Projekt

Fallstudien -

Barnshaws bietet an eine einzigartige Unterstützung für Velodrom

Fallstudien

Bekommen Sie ein Angebot

- Poland - Siemianowice Śląskie

- Tel: 32 730 85 10

- polska@barnshaws.com